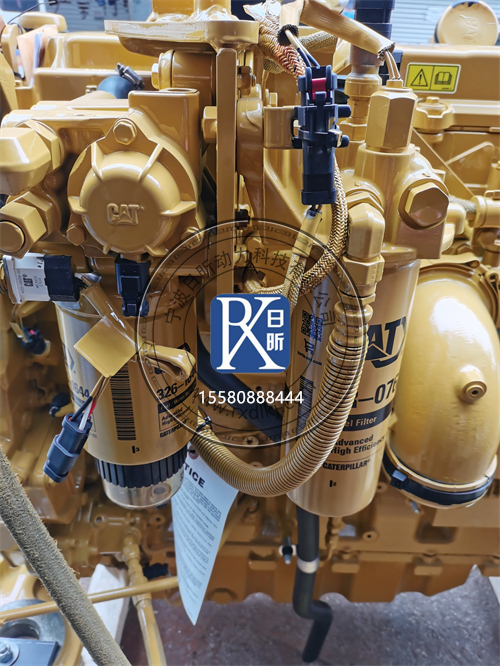

卡特彼勒C11發動機全集成電子控制系統

卡特C11發動機作為工業動力領域的標桿產品,其全集成電子控制系統(Full Authority Digital Engine Control, FADEC)代表了柴油發動機智能化的前沿技術。這一系統通過高度集成的軟硬件協同設計,實現了對發動機性能、排放、燃油經濟性的精準控制,同時為設備制造商提供了前所未有的兼容性和可擴展性。以下從技術架構、功能優勢、應用場景及行業影響四個維度展開深度解析。

一、技術架構:模塊化設計實現全域控制

卡特C11的電子控制系統采用三層分布式架構:

1. **傳感器層**:配置32個高精度傳感器,實時采集缸壓、渦輪增壓壓力、排氣溫度等關鍵參數,數據采樣頻率達每秒2000次。例如,曲軸位置傳感器的誤差控制在±0.02度曲軸轉角,確保噴油正時精度。

2. **控制層**:搭載雙核MCU處理器,運行卡特專利的ADEM™(Advanced Diesel Engine Management)算法,可同時處理燃油噴射、廢氣再循環(EGR)和后處理系統的協同控制。系統內置的故障預測模型能提前40-50小時識別潛在異常。

3. **執行層**:采用壓電式噴油器,最小燃油噴射量可達0.5mm³/次,配合可變幾何渦輪(VGT)的毫秒級響應,使發動機在1400rpm時即可輸出峰值扭矩2100N·m。

這種架構支持ISO 26262 ASIL-D功能安全等級,即使在-40℃的極寒環境或50℃高溫工況下仍能穩定運行。

二、功能優勢:智能化重塑能效邊界

1. **動態燃油優化**

系統通過實時監測負載變化,動態調整多脈沖噴射策略。在礦山設備爬坡工況下,噴油壓力可瞬間提升至2500bar,使燃油霧化顆粒直徑小于5μm,燃燒效率提升12%。據卡特官方測試數據,該技術使C11在PTO模式下油耗降低至198g/kWh。

2. **排放閉環控制**

集成DOC+DPF+SCR后處理系統的智能聯控。當NOx傳感器檢測到排放超標時,系統會在0.3秒內調整尿素噴射量,配合缸內晚噴(Late Post Injection)技術,使尾氣處理效率達到97.5%,輕松滿足EU Stage V/Tier 4 Final標準。

3. **預測性維護**

基于3000+小時的大數據訓練,系統可預判噴油嘴積碳、渦輪遲滯等6類典型故障。例如,通過分析噴油器電流波形變化,提前200小時預警針閥磨損風險,減少非計劃停機時間達60%。

三、應用場景:跨界適配的工程典范

1. **工程機械領域**

在徐工XE370C挖掘機上,該系統通過CAN總線與液壓泵控制器深度耦合,實現發動機轉速與泵排量的動態匹配,使復合動作時的燃油消耗降低15%。

2. **發電機組應用**

為數據中心備用電源設計的版本,具備0.5秒內從怠速到滿載的瞬態響應能力,電壓波動控制在±0.5%以內,遠超IEEE 1547標準要求。

3. **船舶動力改裝**

挪威某渡輪改裝項目顯示,整合電子控制系統后,船舶在波浪補償模式下的油耗波動幅度從±8%縮減至±2%,年節省燃油成本超12萬歐元。

四、行業影響:推動動力系統范式變革

卡特C11的電子控制系統正在改寫行業規則:

- **標準化接口**:支持J1939協議與第三方設備即插即用,使OEM廠商開發周期縮短30%。

- **遠程運維**:通過Cat® Connect平臺,工程師可在線調整噴油MAP圖,實現全球范圍內發動機參數的OTA升級。

- **技術溢出效應**:其控制算法已被借鑒至氫燃料發動機開發,某國內廠商應用相似架構后,氫燃爆壓力波動降低40%。

,隨著數字孿生技術的導入,卡特C11的電子控制系統將進化出自適應學習能力。據行業預測,到2028年,此類智能控制系統將覆蓋90%以上的200kW以上工業動力設備,重新定義重型動力的效率基準。而對于終端用戶而言,這意味著更低的生命周期成本與更可靠的動力體驗——智能控制已不僅是技術選項,而是生產力革命的必然選擇。

400-100-8969???15088860848

0574-26871589? 15267810868

0574-26886646? 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(簡)

中文(簡) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska